Onze specialismen

MAINTENANCE

Presentatie

DV GROUP, een globaal onderhoudsaanbod

DV GROUP, de Europese lader in industrieel onderhoud, zet zijn technische beheersing in om de beschikbaarheid, prestatie, veiligheid en duurzaamheid van uw apparatuur te garanderen:

Onze vakgebieden

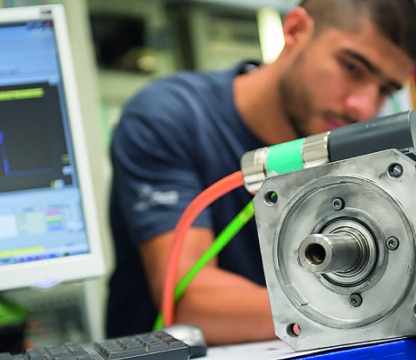

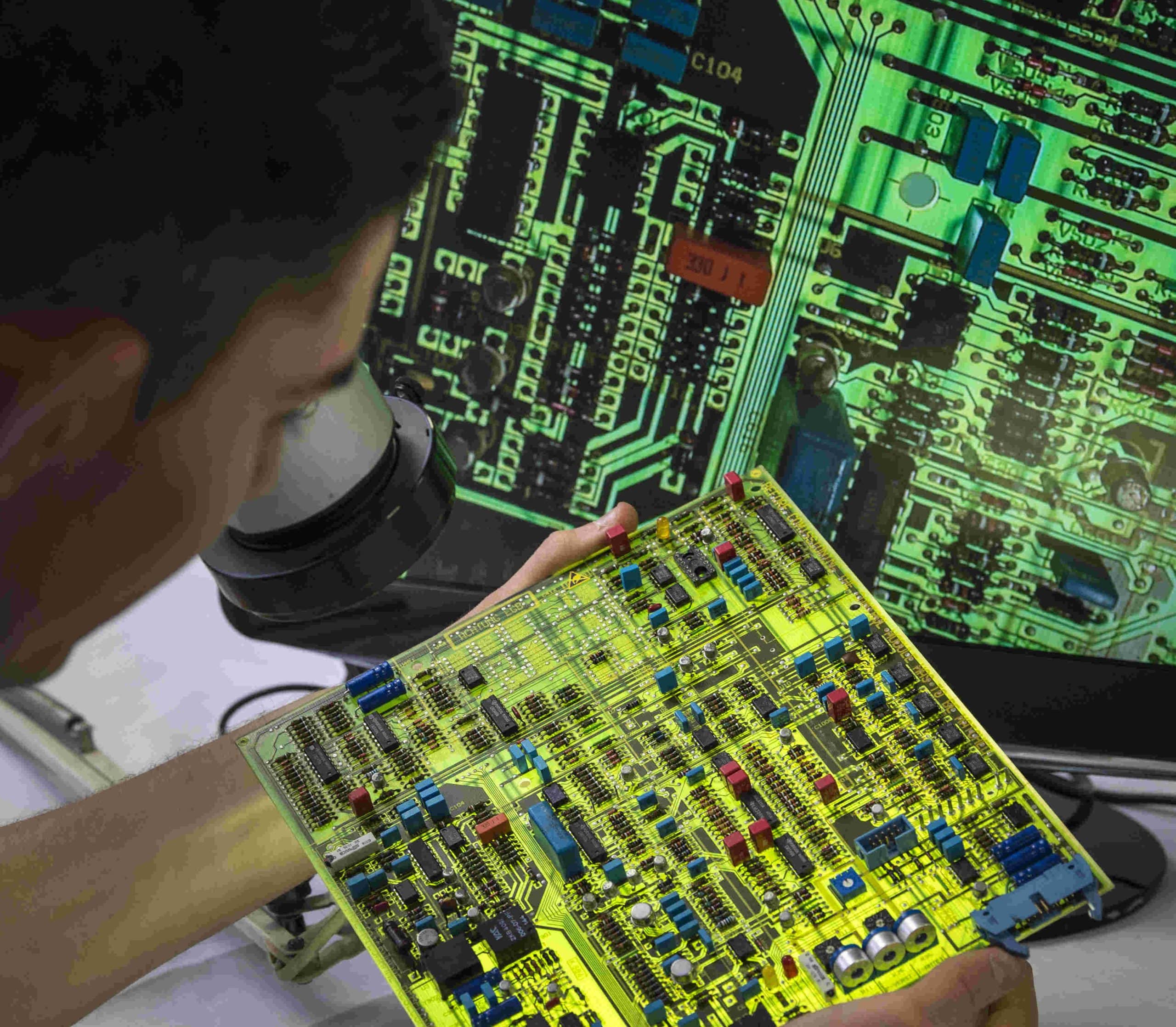

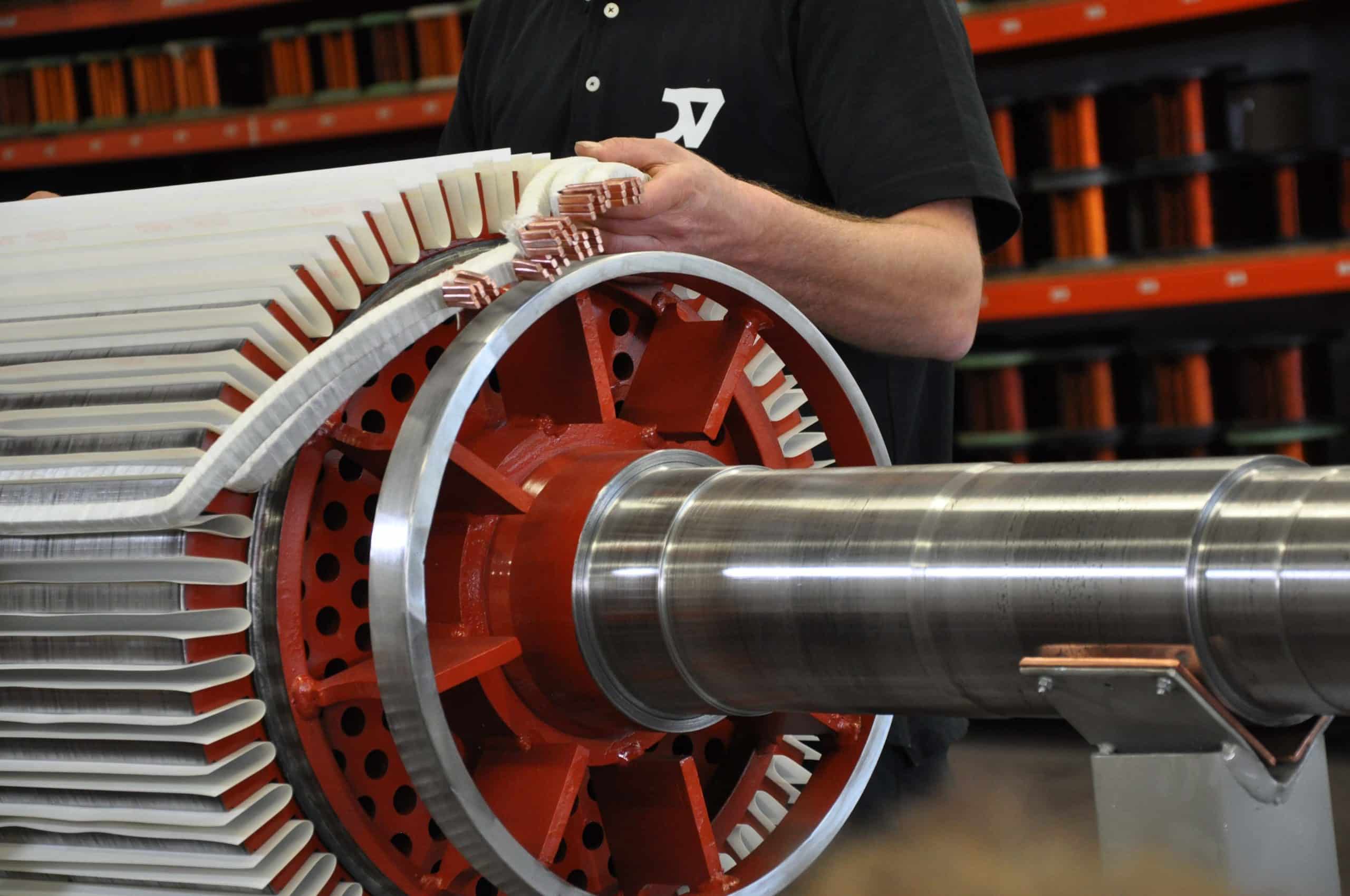

Reparatie

- 30.000 reparaties/jaar uitgevoerd in heel Europa

- 200 testbanken

Dienstverlening on site

- 2000 interventies/jaar

- Specialisten in uw omgeving

Preventief

- Preventief in de werkplaats of on site

- Doel: herstel MTBF 90% (Mean Time Between Failures) Betrouwbaarheid van het materiaal gelijkwaardig aan nieuw

- Meer dan 1.500 Drive en Large Drive preventief bewerkt per jaar

My DV Connect

ons samenwerkingsplatform voor u en onze experts

Support

een beschikbaar en snel reagerend team

Twee jaar garantie

gegarandeerde expertise

Ja ! U kunt kiezen!

Reparatietermijnen op maat

D+5 speed reparatie

Een extra kort hersteltermijn

D+20 Standard reparatie

Onze standaardreparatietijd is voldoende voor u

D+30 Eco-friendly reparatie

Een langer termijn, een eco-friendly gebaar en een besparing. Een boom geplant (herbebossingsproject in tropische zone met reforestaction)

Free pick-up

u hebt een reparatie nodig, onze experts zorgen er zelfs voor dat uw materiaal wordt opgehaald