Nos expertises

MAINTENANCE

Présentation

DV GROUP, une offre de maintenance globale

Leader européen de la maintenance industrielle, DV GROUP s’engage à travers sa maîtrise technique à assurer la disponibilité, la performance, la sécurité et la durabilité de vos équipements

Nos domaines d’expertises

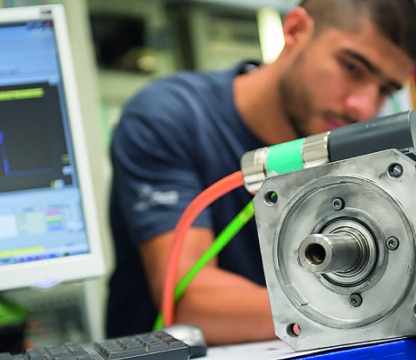

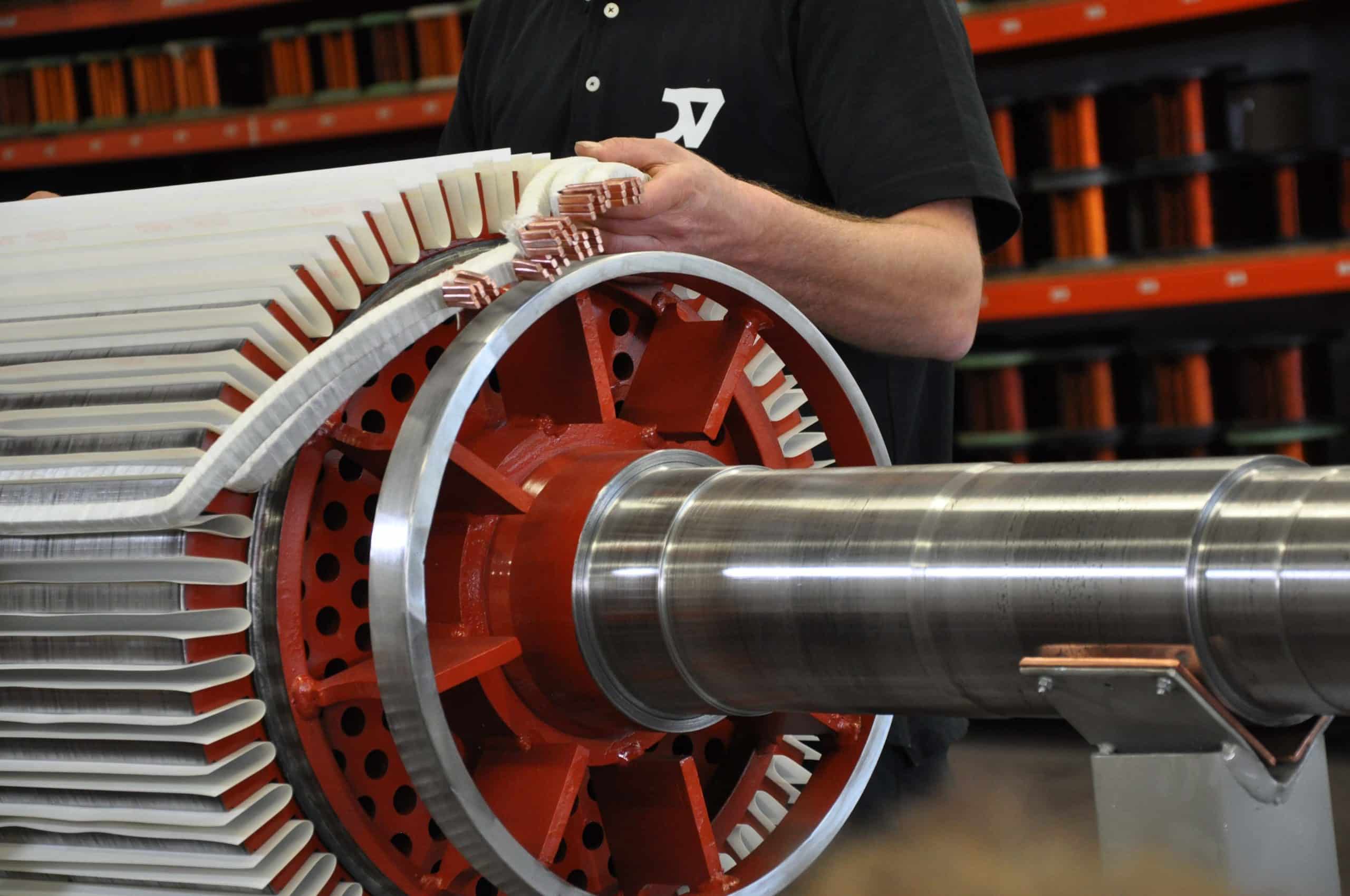

Réparation

- 30 000 réparations / an expédiées partout en Europe

- 200 bancs d’essais

Prestation sur site

- 2 000 interventions par an

- Des experts proches de chez vous

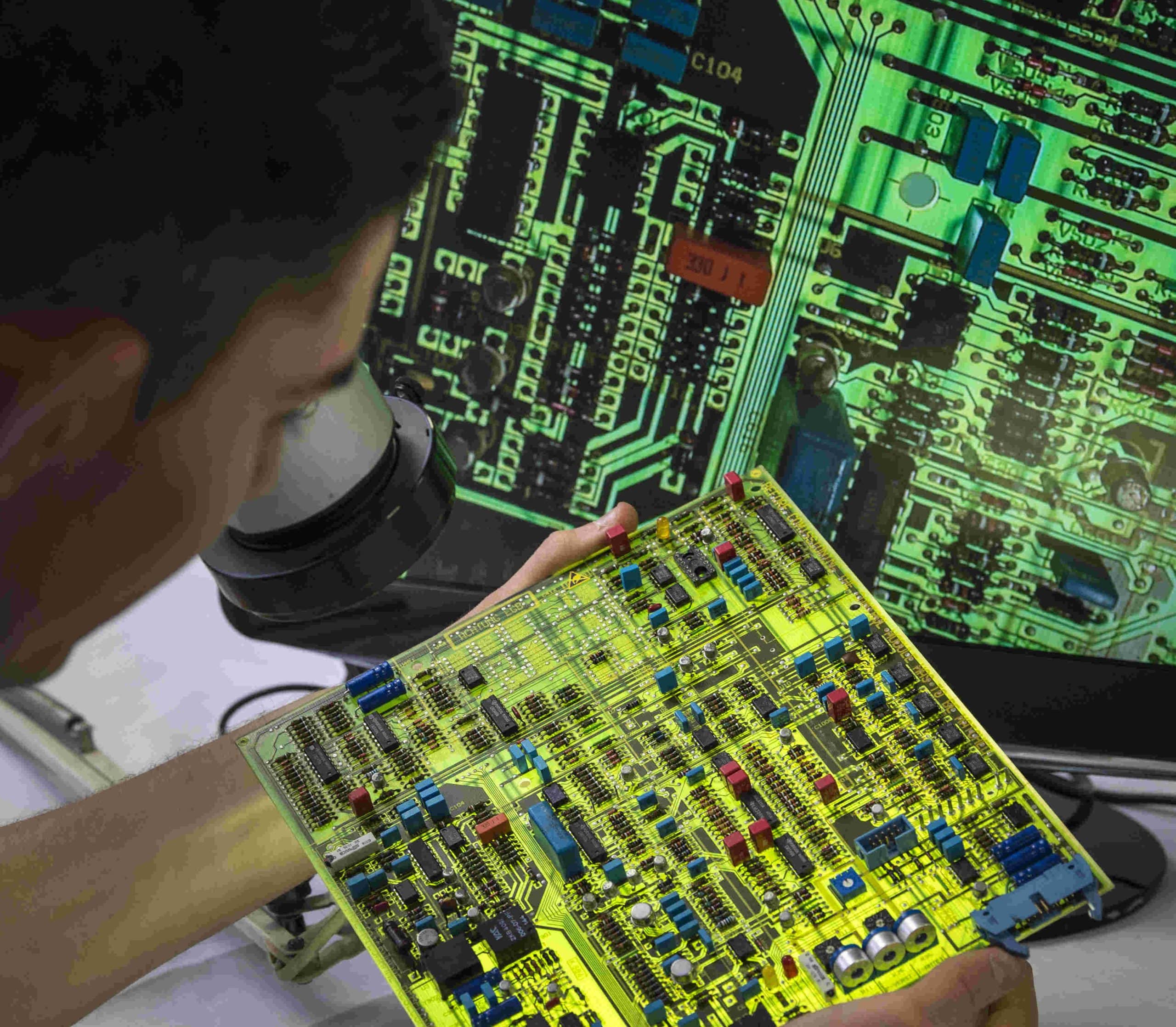

Préventif

- Préventif en atelier ou sur site

- Objectif : retour MTBF 90% (Mean Time Between Failures) Fiabilisation du matériel équivalent au neuf

- Plus de 1 500 Drive & Large Drive traités en préventif / an

My DV Connect

Notre plateforme de collaboration entre vous et nos experts

Support

Une équipe disponible et réactive

Garantie 2 ans

Une expertise garantie

Oui ! C’est vous qui choisissez !

Des délais de réparation sur-mesure

J+5 Délai Chrono

Notre délai très rapide

J+20 Délai Standard

Notre délai standard vous satisfait

J+30 Délai Eco-responsable

Un délai plus long, un geste ECO-RESPONSABLE et une ECONOMIE (un arbre planté dans le cadre de projets de reforestations en zones tropicales avec ResforestAction)

DV Enlèvement

Vous avez besoin d’une réparation, nos experts s’occupent même de l’enlèvement de votre matériel