Nuestros servicios especializados

MAINTENANCE

Presentación

DV GROUP, una oferta de mantenimiento global

Como líder europeo en mantenimiento industrial, DV GROUP se compromete, a través de su experiencia técnica, a garantizar la disponibilidad, el rendimiento, la seguridad y la durabilidad de sus equipos

Nuestras áreas de especialización

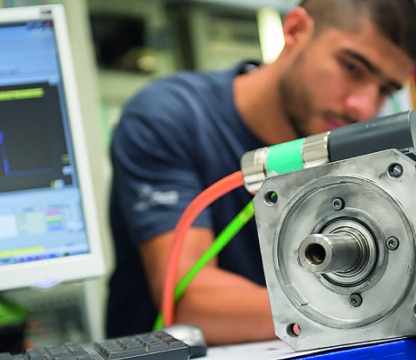

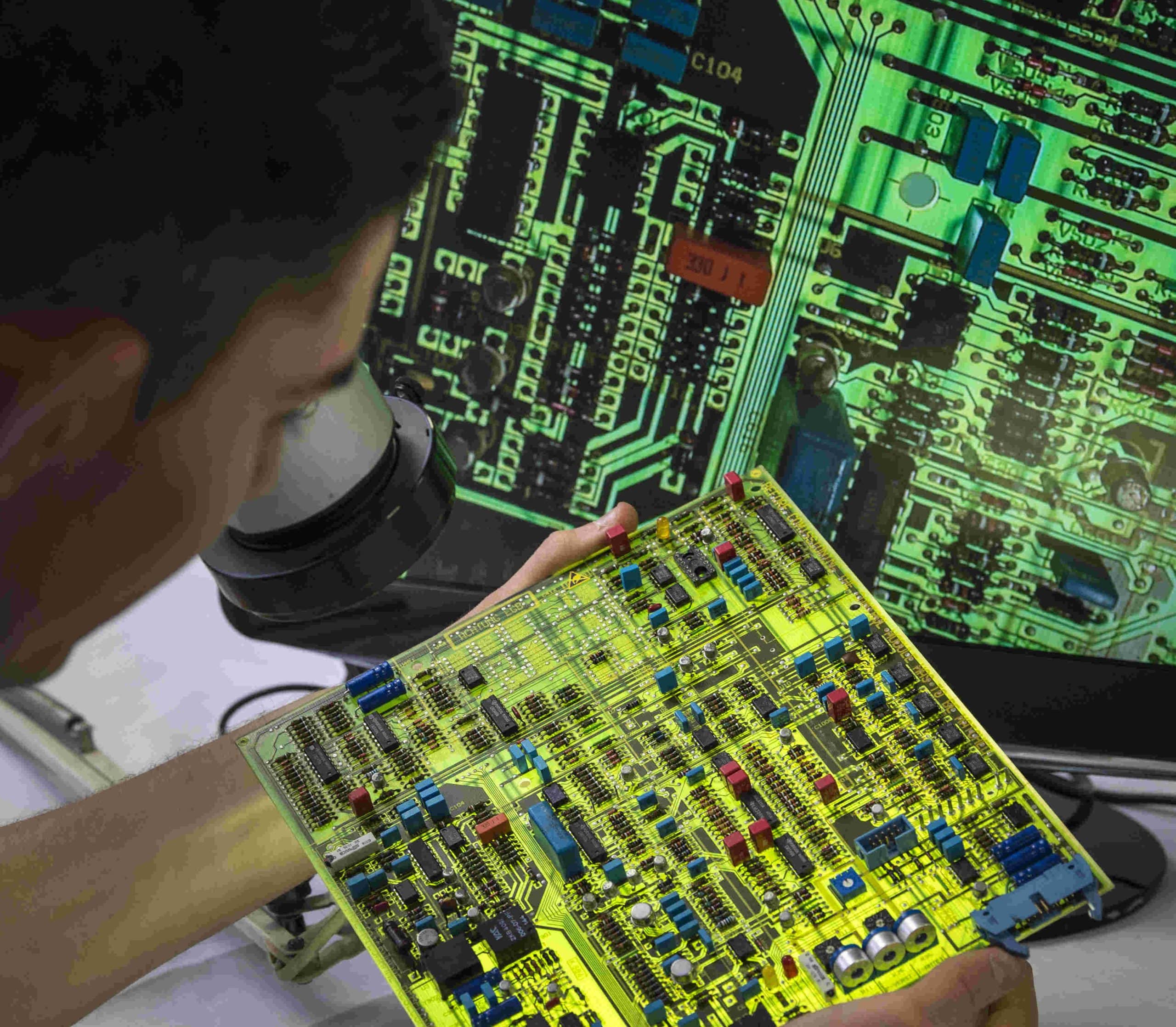

Reparación

- 30.000 reparaciones / año entregadas a toda Europa

- 200 bancos de pruebas

Servicio in situ

- 2.000 intervenciones al año

- Expertos cerca de usted

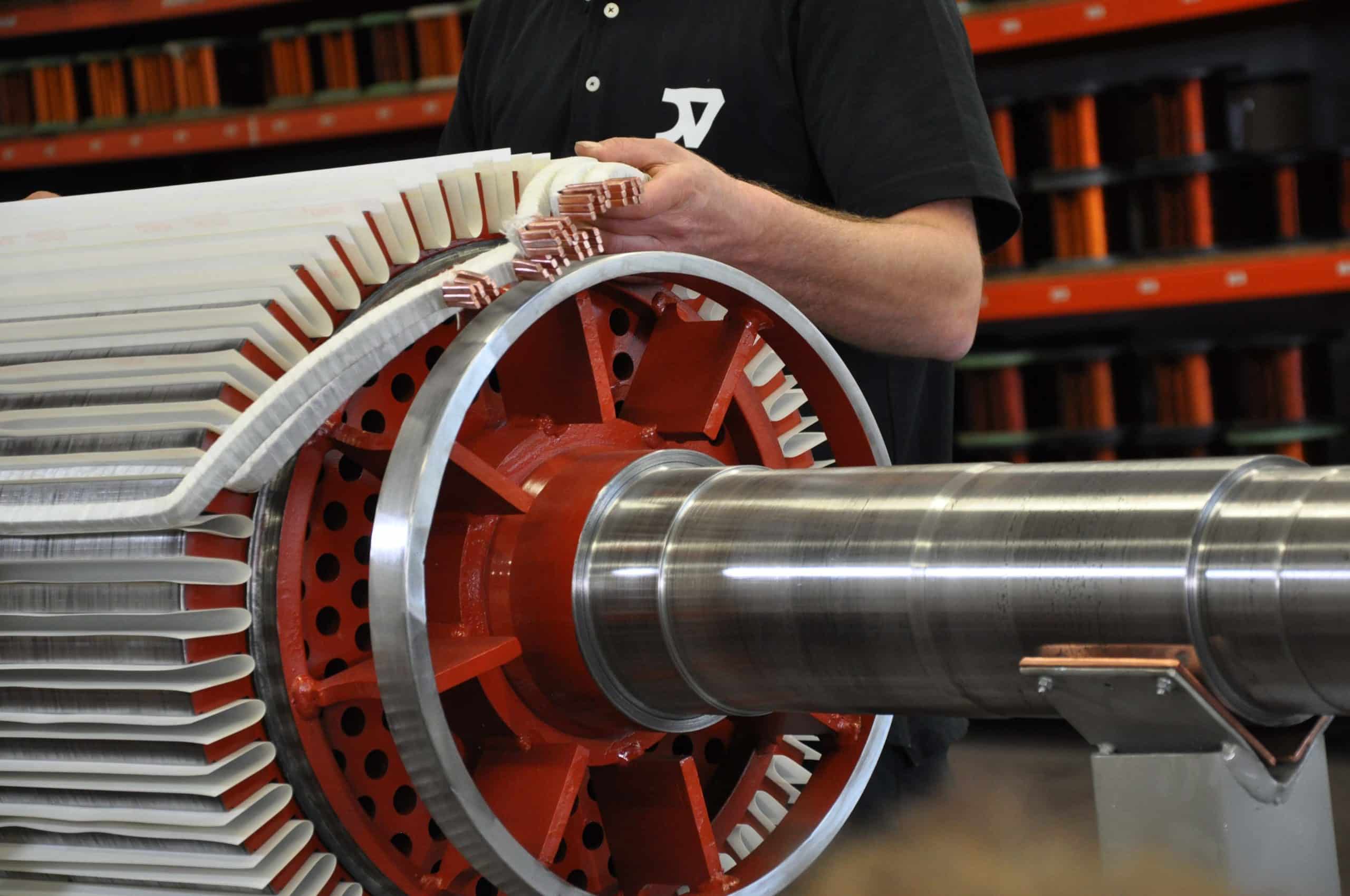

Preventivo

- Preventivo en el taller o in situ

- Objetivo: Retorno al 90% MTBF (Mean Time Between Failures) Fiabilidad de los equipos equivalente a los nuevos

- Más de 1.500 tratamientos preventivos Drive & Large Drive / año

My DV Connect

nuestra plataforma de colaboración entre usted y nuestros expertos

Soporte

Un equipo disponible y reactivo

2 años de garantía

Una especialización garantizada

SI

¡Ustedes eligen!

Tiempos de reparación a su medida

D+5 Plazo Speed

Nuestro plazo más rápido

D+20 Plazo Standard

Nuestro plazo estándar le satisfará

D+30 Plazo Eco-friendly

Un plazo mayor, un gesto ECO-RESPONSABLE y un AHORRO

Un árbol plantado (proyecto de reforestación en la zona tropical con ReforestAction) y

un descuento del 10%.

Recogida DV

Si necesita reparar su equipo, nuestros expertos se encargarán incluso de retirarlo por usted