Motorisation des compresseurs d’une station de compression de gaz de mine

Attente client

Remplacement de 3 des 4 moteurs thermiques accouplés aux compresseurs de 1200 Kva chacun par des moteurs électriques de capacité comparable, mais avec un meilleur rendement tout en rationalisant et optimisant les systèmes de contrôle commande et de sécurité.

Il faudra également prendre en compte la modification de l’infrastructure d’énergie pour piloter les nouveaux moteurs depuis l’extérieur du local de production. Une partie des équipements seront en zone ATEX.

Solution DV GROUP

Solution clé en main depuis le réseau HTA 15 kV client jusqu’au bout d’arbre moteur.

Refonte du réseau HTA avec nouveau poste de comptable EDF, 3 Schelters équipés chacun d’un tableau HTA de protection, d’un transformateur 1600 Kva Double enroulement Dodécaphasé, d’un variateur 12 pulses 1350 kW d’une armoire de contrôle commande avec instrumentation ATEX et d’un moteur 1250 kW.

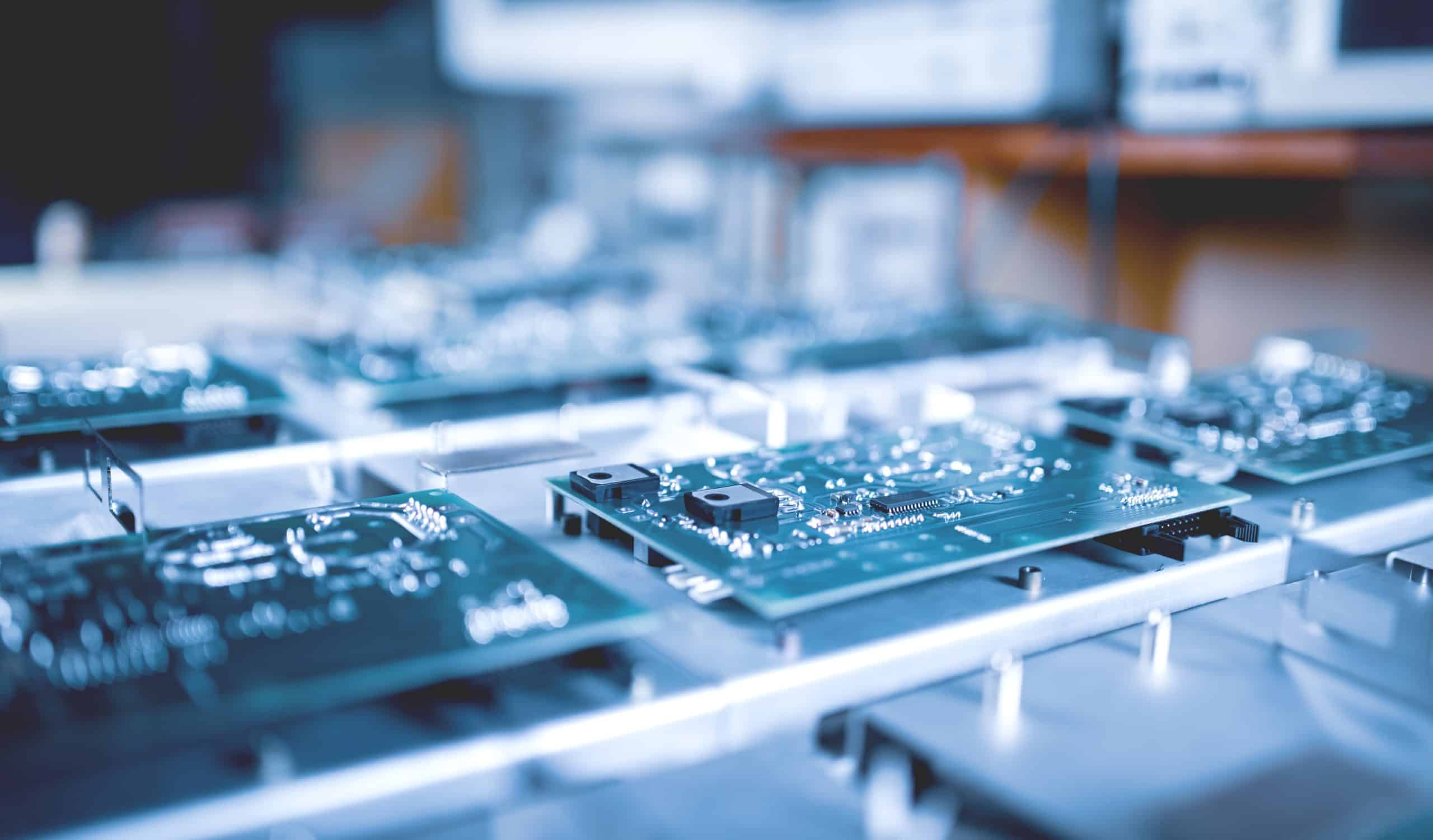

Matériel mis en oeuvre

- 1 poste béton de livraison HTA avec tableau SM6 Schneider

- 3 schelter 40′ HighCube comprenant un tableau HTA Schneider (IM,QM) ; un transformateur GC Power de 1600 KVA 15 Kv 690V double enroulement, l’ensemble de la ventilation et de l’équipement intérieur.

- 3 armoires Siemens G150 1350 Kw 12 pulses 690V

- 3 moteurs 1250 kW D1LA4 équipés de capteurs de vibration

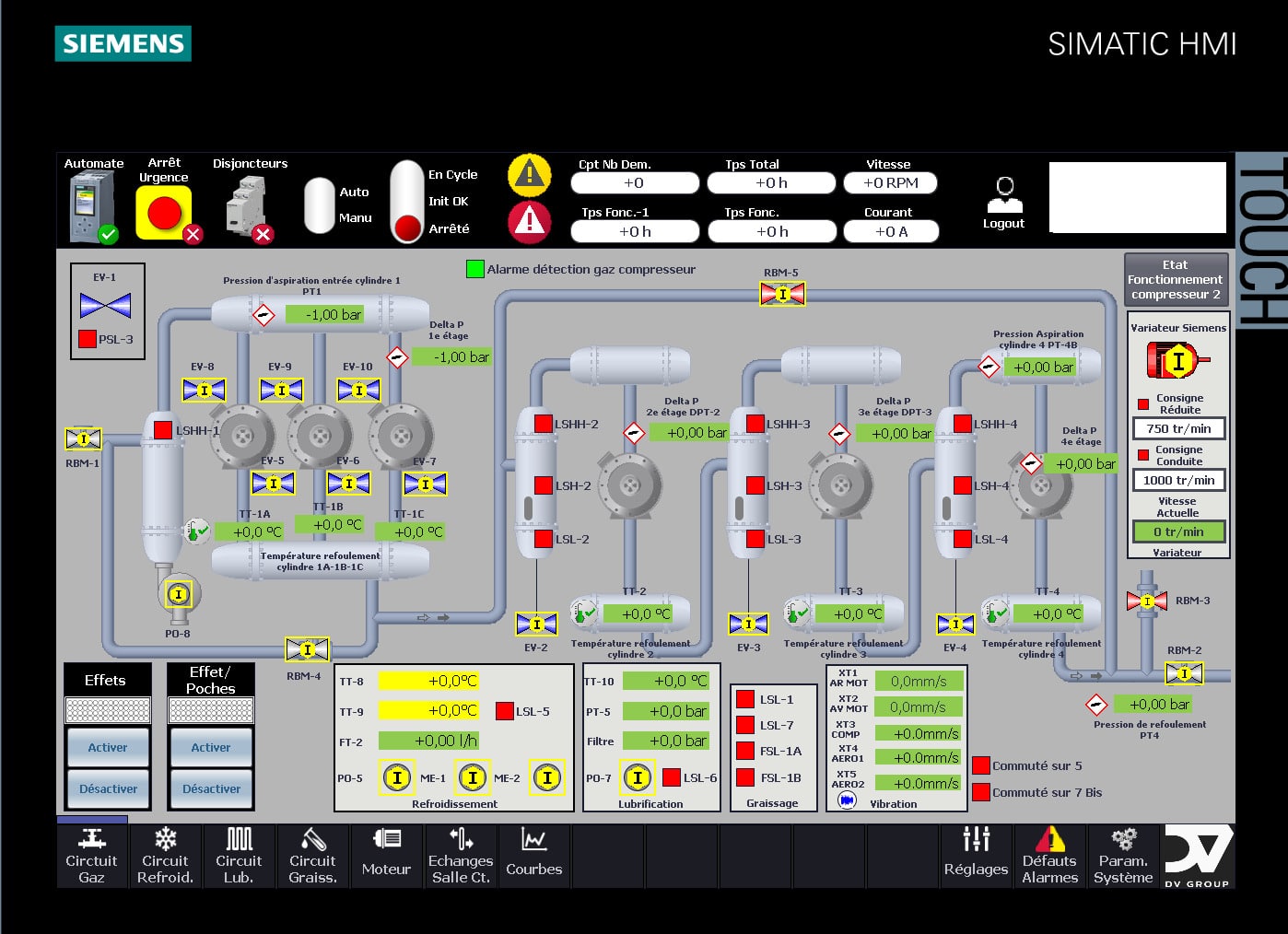

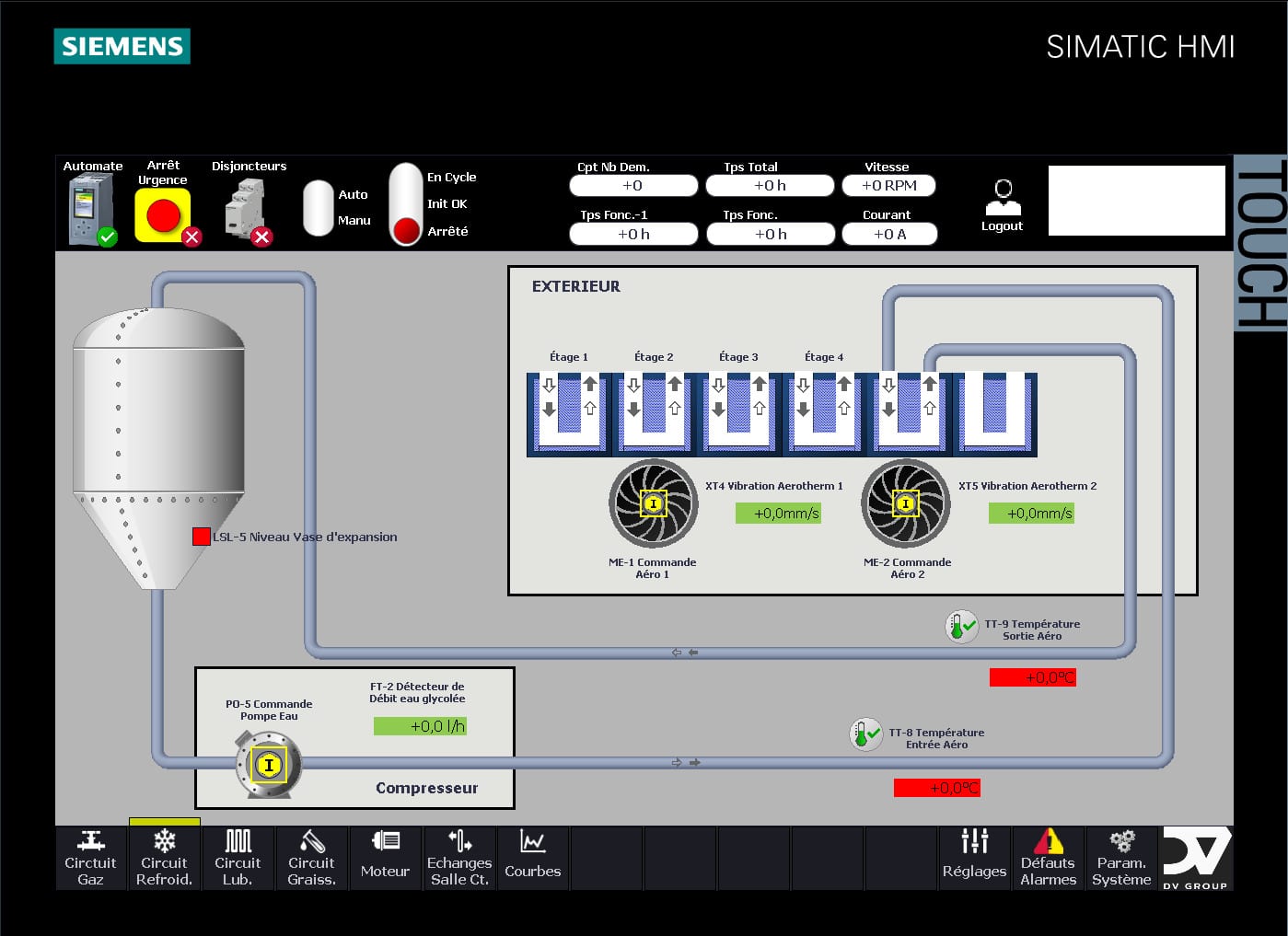

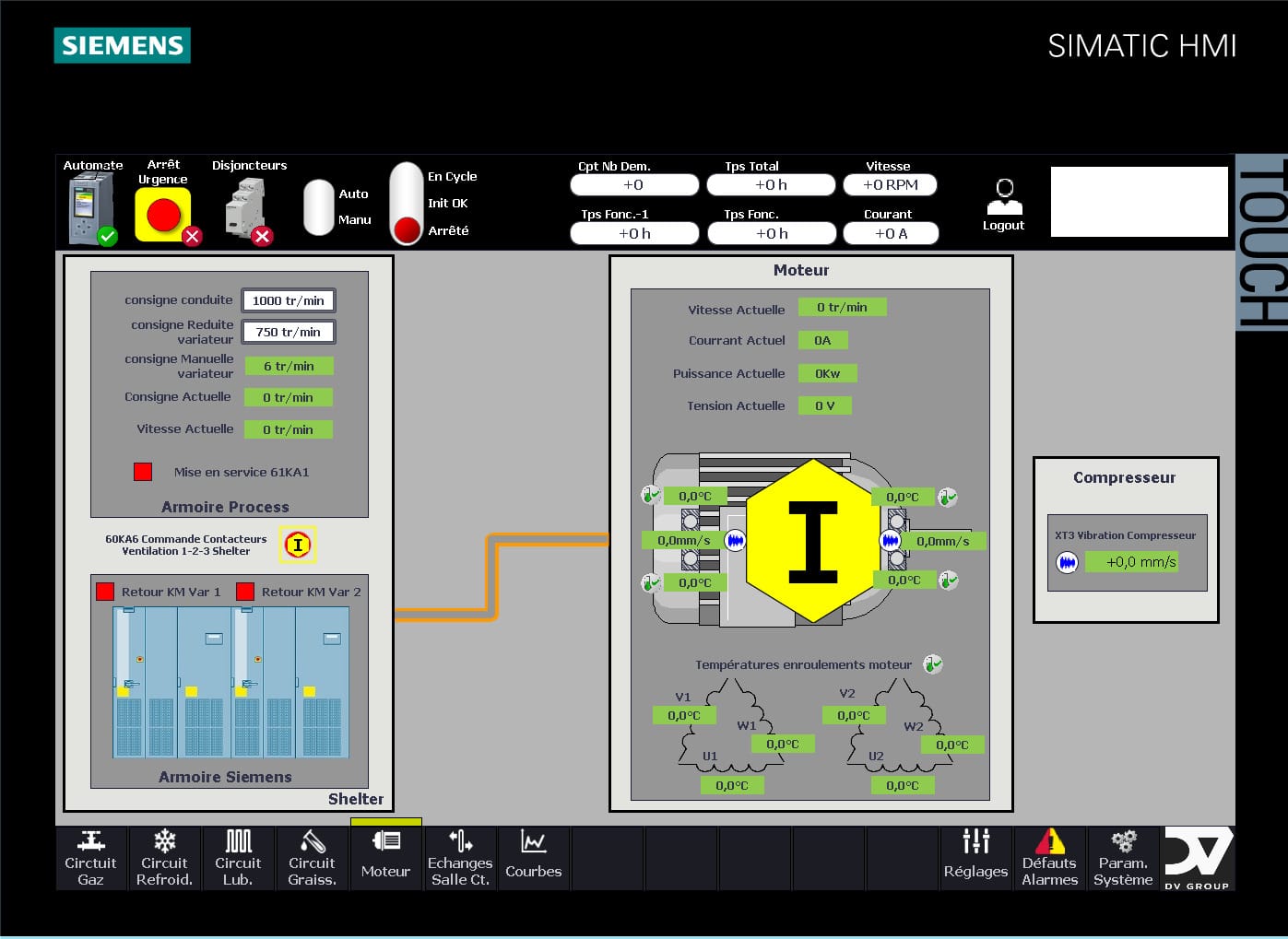

- 3 armoires automate S7 1511 1PN avec ET200SP et Afficheur TP1200 Confort

- 3 ensemble d’instrumentation Siemens (pression différentielle, presse relative, température, débitmètre, capteur de niveau, barrière ATEX…)

Vue principale

Vue principale

Vue complète du circuit de refroidissement

Vue complète du circuit de refroidissement

Vue moteur

Vue moteur

3 Schelters équipés chacun d’un tableau HTA de protection, d’un transformateur 1600 Kva Double enroulement Dodécaphasé, d’un variateur 12 pulses 1350 kW d’une armoire de contrôle commande avec instrumentation ATEX et d’un moteur 1250 kW.

3 Schelters équipés chacun d’un tableau HTA de protection, d’un transformateur 1600 Kva Double enroulement Dodécaphasé, d’un variateur 12 pulses 1350 kW d’une armoire de contrôle commande avec instrumentation ATEX et d’un moteur 1250 kW.

Gains et bénéfices client

- Les rendements d’installation sont passés de 50% à près de 95%, avec retour sur investissement inférieur à 1 an

- Coûts énergétiques maîtrisés

- Disponibilité accrue de l’installation

- Diminution des interventions de maintenance

- Gains de production liés à l’augmentation de la productivité de 25% par rapport aux moteurs thermiques.

- Maintenance facilitée par un contrôle à distance, hors zone Atex